Werkstoffprüfung & Materialprüfung

Wir prüfen, wie Ihr Werkstoff auf schlagartige, extreme und mehrachsige Belastungen reagiert

Wir prüfen Werkstoffe, Strukturdetails und Bauteile unter schlagartigen extremen einachsigen und mehrachsigen Belastungen wie Zug, Druck, Torsion, Biegung oder Scherung. Wir sind Spezialisten für die zerstörende, hochdynamische Werkstoffprüfung hinsichtlich Dehnrate, Temperatur und Spannungszustand.

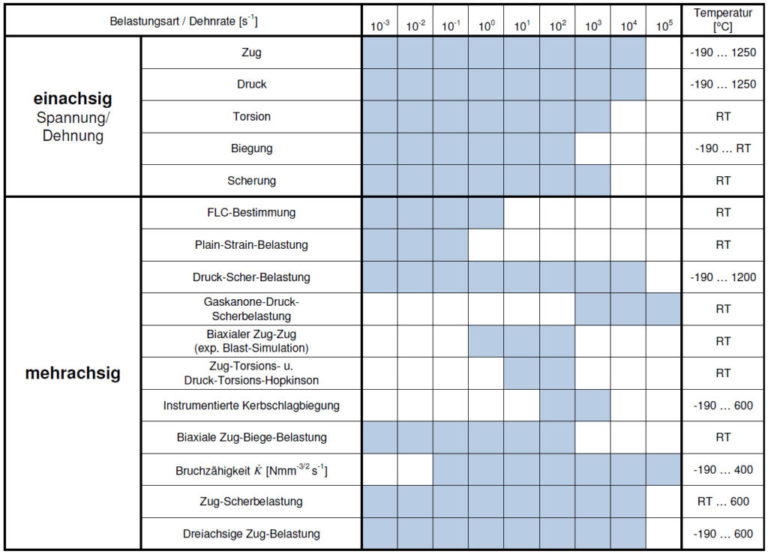

Wenn Sie auf der Suche nach einem bestimmten Verfahren der Werkstoffprüfung sind, finden Sie in der folgenden Tabelle detaillierte Informationen über unsere Prüfverfahren, die wir in unserem Prüflabor durchführen können. Weiterhin finden Sie auf dieser Seite Informationen über:

- die hochdynamische Werkstoffprüfung allgemein

- unsere Prüfeinrichtungen, Messtechnik und Prüflaborausrüstung für die hochdynamische Werkstoffprüfung

- Die Werkstoffe und Materialien, die wir prüfen

- die Branchen, für die wir Werkstoffprüfungen durchführen

Verfahren der hochdynamischen Werkstoffprüfung bei Nordmetall

- Zugversuche

- Kerbschlagbiegeversuche

- Biegeversuche

- Bulgetests

- Druckversuche

- Scherversuche

- Torsionsprüfungen

- Taylortests

- Zähigkeitsuntersuchungen

- Mikrohärtemessung und Makrohärtemessung

- Technologische Prüfungen (z. B. Grenzformänderungsdiagramme (FLD) und Lochaufweitungsversuche)

- Bestimmung der chemischen Zusammensetzung von Legierungen

- Weitere Verfahren auf Anfrage

Hochdynamische Werkstoffprüfung: Impacttests oder Crashtests für Ihr Material oder Bauteil

Werkstoffprüfung vs. Materialprüfung – wo ist der Unterschied?

Material ist der allgemeinere Begriff für alles Materielle. Materialprüfung ist damit der allgemeinere Begriff für das, was wir tun.

Ein Werkstoff ist der Stoff, aus dem jemand ein Produkt herstellt. So wie Handwerker aus einem Baustoff ein Bauwerk errichten. Wir bevorzugen die Begriffe Werkstoff und Werkstoffprüfung für unser Spezialgebiet.

Von Materialprüfung sprechen wir genau genommen nur bei Untersuchungen von bodenphysikalischen Eigenschaften. Eine Untersuchung von Beton nennen wir Baustoffprüfung.

Trotz dieser theoretischen Abgrenzung benutzen wir auf unserer Website beide Begriffe, weil es sich einfach besser liest.

Hochdynamische Werkstoffprüfung vs. Prüfung auf Ermüdung

Wir unterscheiden ganz klar zwischen der hochdynamischen Werkstoffprüfung mit ihrer schlagartigen, zerstörenden Belastung und der Prüfung von Werkstoffen auf Ermüdung. Letztere wird zwar manchmal auch dynamische Prüfung genannt, inhaltlich haben sie jedoch keine Gemeinsamkeiten. Bei der Prüfung auf Ermüdung wird das Material in vielen Zyklen mit geringen Lasten unterhalb der Streckgrenze beansprucht. Beispielsweise wird eine Schublade so oft geöffnet und geschlossen, bis das Material ermüdet. Die hochdynamische Werkstoffprüfung ist im Gegensatz dazu eher ein Crashtest für eine Werkstoffprobe oder ein Bauteil.

Was untersucht die hochdynamische Werkstoffprüfung?

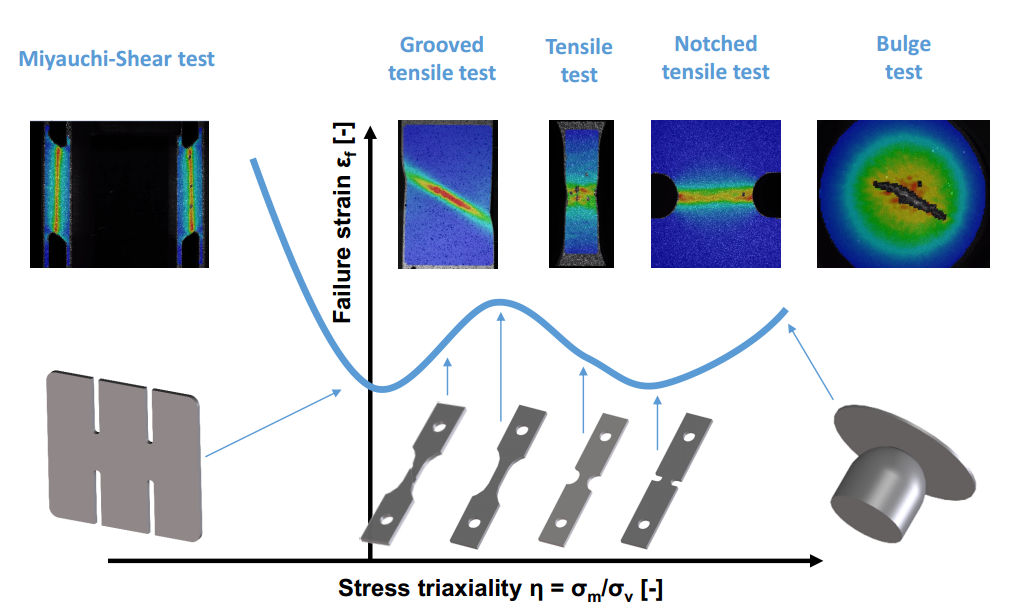

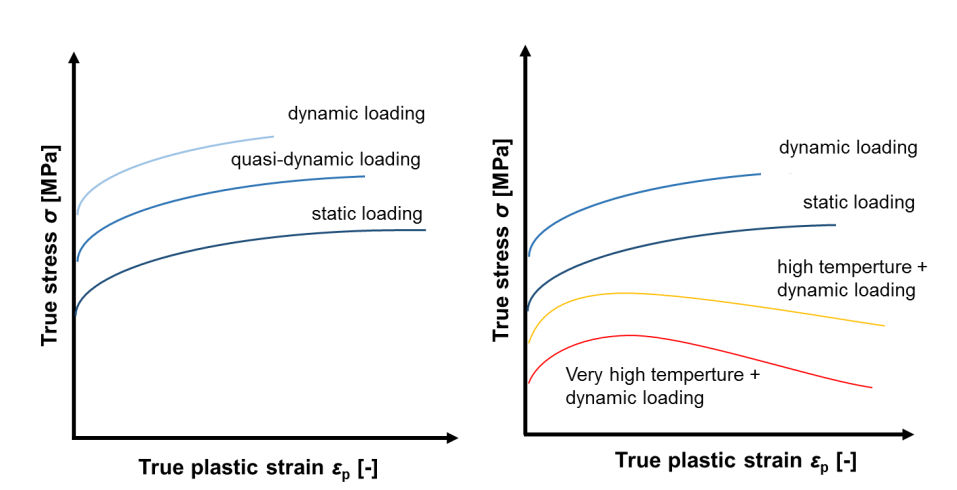

Bei zunehmenden Belastungsgeschwindigkeiten verändern sich die mechanischen Eigenschaften vieler Materialien: die Fließspannungen steigen und die Bruchdehnung nimmt je nach Werkstoff zu oder ab. Davon hängt ab, wie viel Energie ein Bauteil aus einem bestimmten Werkstoff bei einer stoßartigen Belastung aufnehmen kann, bevor es versagt. Wir prüfen die Dehnratenabhängigkeit, d.h. messen die Veränderung der Materialeigenschaften in verschiedenen Prüfverfahren und Prüfeinrichtungen. Nach der Erhebung der Werkstoffkenndaten im Experiment erstellen wir Materialmodelle für Ihre Simulationen.

Was sind die besonderen Herausforderungen der hochdynamischen Werkstoffprüfung / Materialprüfung?

Die Versuche dauern oft nur wenige Milli- oder Mikrosekunden. Das stellt besonders hohe Anforderungen an die Prüftechnik. Die Messtechnik von Nordmetall verfügt über eine hohe Grenzfrequenz und eine hohe Messrate. Für optische Messungen setzen wir Hochgeschwindigkeitskameras ein. Der kurze Kraftimpuls bei der hochdynamischen Werkstoffprüfung versetzt den Werkstoff in Schwingung. Deshalb sind unsere Prüfeinrichtungen so beschaffen, dass eine schwingungsarme Messung durchgeführt werden kann. Gerade diese schwingungsarme Messung stellt eine weitere besondere Herausforderung in der Werkstoffprüfung dar.

Entwicklung von Materialmodellen und Materialkarten

Aus den Ergebnissen der Werkstoffprüfungen unter verschiedenen Belastungen, Orientierungen, Dehnraten und Temperaturen leiten wir Materialkarten für die numerische Simulation ab und validieren diese anschließend durch Bauteilprüfungen. Die Materialkarten beschreiben das Festigkeitsverhalten und das Versagensverhalten Ihres Materials, entweder als mathematische Formeln oder als numerische Fließkurven.

Benötigen Sie ein Materialmodell, dann definieren wir in enger Abstimmung gemeinsam mit Ihnen die Anforderungen. Der gewünschte Temperaturbereich und Dehnratenbereich sowie die Simulationsgüte bestimmen entscheidend die Aufwände der Materialprüfung.

Prüfeinrichtungen, Messtechnik und Ausrüstung des Prüflabors für die hochdynamische Werkstoffprüfung / Materialprüfung bei Nordmetall

Für Vergleichsversuche im langsamen, quasistatischen Bereich arbeiten wir mit Universalprüfmaschinen. Für höhere Dehnraten setzen wir schwingungsarm messende Spezialprüfmaschinen und hochdynamische Messeinrichtungen für gute Messergebnisse ein. Unsere Prüfmaschinen verfügen über spezielle Vorrichtungen und Formen der Werkstoffproben, um eine Prüfung der jeweiligen Belastungsart (Zugprüfung, Druckprüfung, Schubprüfung oder Biegeprüfung) mit der besten Datenqualität durchzuführen.

- Instrumentierte Kerbschlagprüfung (Charpy-V-Kerb): Materialprüfung der Biegebelastung auf Kerbschlag mit hoher Geschwindigkeit

- Wärmebehandlungsöfen: Werkstoffentwicklung und Werkstoffdesign von metallischen Werkstoffen

- Ausrüstungen zur Materialentwicklung und -optimierung

- Messtechnik

- 3D-optische Scantechnologie (ATOS)

- Hochgeschwindigkeitskameras & Ultrahochgeschwindigkeitskameras

- Aramis Verformungsfeldmessung: Hochauflösendes Kamerasystem zur Kopplung mit Hochgeschwindigkeitskamerasystemen zur Bildkorrelation

- Elektrooptisches Extensometer: sehr schnelles Messsystem zur berührungslosen Messung von Verschiebungen oder Dehnungen in x oder y-Richtung

- Hochgeschwindigkeits-Datenerfassungssysteme: für Kraft- und Dehnungsmessung

- Makro- und Mikrohärtemessung

- Temperaturmessung (Pyrometer und Direktmessung)

Wir prüfen verschiedene Werkstoffe hinsichtlich ihrer Materialeigenschaften

Werkstoffprüfung von Metallen

- Wir ermitteln das Festigkeitsverhalten, Verformungsverhalten und Zähigkeitsverhalten metallischer Werkstoffe vom quasistatischen bis zum schlagdynamischen Impakt- bzw. Crash-Belastungsfall.

- Wir untersuchen das Werkstoffverhalten unter der Wirkung der Spannungsmehrachsigkeit und der Temperatur.

- Wir haben Erfahrung mit Stählen, Titanlegierungen und für Leichtbaulegierungen auf Basis von Aluminium oder Magnesium.

- Wir sind Partner der Automobilindustrie besonders im Bereich der Karosserieblech-Charakterisierung.

- Wir erfassen das anisotrope Werkstoffverhalten ganzheitlich, überführen es in Werkstoffmodelle und erstellen auch Forming Limit Diagrams (FLD).

- Wir prüfen hoch- und höchstfeste Materialien aus dem Sicherheitsbereich (Stahl, Aluminium).

- Wir entwickeln validierte Materialkarten für die numerische Simulation.

Werkstoffprüfung von Keramik und Glas

- Wir ermitteln die Materialparameter unter einer realitätsnahen Belastung für eine genaue Beschreibung des Werkstoffverhaltens:

- Biegeversuche: quasistatisch bis hochdynamisch bei >10 m/s

- Bestimmung von Druckfestigkeiten bis zu einer Dehnrate von >1000 1/s

- Bestimmung von Restfestigkeiten an vorbeschädigten Materialien

- Erstellung von Materialkarten für die Durchführung von FEM-Rechnungen.

Werkstoffprüfung von Kunststoffen und Faserverbundkunststoffen

- Wir haben spezielle Prüfmethoden entwickelt, um die technisch anspruchsvollen Werkstoffe auch unter Impakt-Belastungen (Crash) zu charakterisieren.

- Werkstoffcharakterisierung über einen weiten Bereich von Dehnraten (auf Anfrage) und Belastungszuständen (Zug/ Druck/ Zug-Zug/ Scherung)

- Erstellung validierter Materialkarten für verschiedene FE-Solver

Materialprüfung von Baustoffen und Bodenmechanik

- Wir ermitteln das Materialverhalten unter einer realitätsnahen Belastung.

- Wir nutzen ein Fallwerk mit einem Fallgewicht von 5,5 t, mit dem sehr hohe Drücke von >1000 MPa bei einer hohen Belastungsgeschwindigkeit von ~ 4 m/s erreicht werden.

- Durchführung von verdämmten Druckversuchen bei hohen Belastungsgeschwindigkeiten

- Ermittlung der Verdichtungskurven bis zu sehr hohen Drücken von > 1000 MPa

- Modellierung des Werkstoffverhaltens mit entsprechenden Ansätzen

- Erstellen von Materialkarten zum Unterstützen von FEM-Rechnungen

Materialprüfung von Bio-Materialien

Nordmetall führt Werkstoff- und Bauteilprüfungen für eine Vielzahl von Branchen durch

Werkstoffprüfung und Bauteilprüfung in der Automotive-Branche

- Wir bestimmen Werkstoffkenngrößen von quasi-statischer bis schlagdynamischer Belastung (Crash) mit hochpräziser Messtechnik.

- Wir charakterisieren alle Stahl-/ Gusssorten, Aluminiumlegierungen und Magnesiumwerkstoffe sowie Sonderwerkstoffe wie z. B. Titanlegierungen, Wolframschwermetalle, alle Composite-Materialen in einem breiten Beanspruchungsspektrum.

- Wir prüfen jegliche Fügeverbindungen wie z. B. Schweiß-, Klebe-, Schraub-, Nietenverbindungen.

- Wir bieten Ihnen folgende Leistungen:

- Werkstoffcharakterisierung im Dehnratenbereich zwischen 103 s-1 und ca. 5000 s-1 (10000 s-1 bei Druck) sowie im Temperaturbereich zwischen -196°C bis 1200°C

- r- und n-Wert-Bestimmung

- Ermittlung von Fließkurven, Versagenskurven

- Ermittlung von Grenzformänderungskurven (FLD)

- Modellierung und Simulation

- Validierungsversuche

- Bauteilprüfung und Baugruppenprüfung

Werkstoffprüfung für den Schienen-, Wasser und Luftverkehr

- Wir prüfen das Werkstoffverhalten von Leichtbaumaterialien im Transportwesen speziell bei schlagdynamischer Belastung (Crash-Fall).

- Wir untersuchen Schiffbaustähle und FKV-Materialien für Anwendungen über und unter Wasser. Dazu verfügen wir über einmalige Prüfanlagen, die selbst die Charakterisierung höchstfester und zugleich duktiler Werkstoffe erlauben.

- Wir entwickeln in enger Abstimmung mit unseren Kunden eigene Prüfmethoden für Impact-Vorgänge. Die vollständige Charakterisierung jeglicher Leichtbaumaterialien bis hin zu Bruchzähigkeitsuntersuchungen sowie Kerbschlagbiegeversuchen gehören ebenso zum Angebot wie die Simulation und Materialkartenerstellung.

Werkstoffprüfung für Sportgeräte

- Wir ermitteln die geeigneten hochdynamischen Werkstoffkenngrößen und simulieren Prallvorgänge z.B. von Helmen und Protektoren für verschiedenen Sportarten. Ziel unserer Kunden ist die Optimierung der Ausrüstung, zum Beispiel leichtere Helme und Protektoren, die Stürze genauso gut dämpfen wie herkömmliche Ausrüstung.

- Für den Reitsport führen wir beispielsweise eine hochdynamische Reitstollenprüfung durch. Die Wahl der geeigneten Reitstollen steigert die Leistung des Pferdes und senkt gleichzeitig seine Verletzungsanfälligkeit.

- Wir bieten Ihnen die vollständige Werkstoffcharakterisierung als Eingangsdaten für Simulationen und Bauteilprüfungen bei hohen Prüfgeschwindigkeiten an.

Werkstoffprüfung für Medizin und Biotechnik

Sonderanwendungen

Input your search keywords and press Enter.